¿A qué tipo de energías se puede aplicar un procedimiento LOTO?

Un procedimiento LOTO previene la transmisión o liberación accidental de energía que pueda suponer cualquier riesgo.

Energía eléctrica, mecánica, química, hidráulica, neumática, térmica, etc.

Sistemas eléctricos (interruptores de circuitos, botoneras, interruptores de pared, enchufes, etc.), válvulas (válvulas de bola, válvulas de compuerta, válvulas de mariposa, válvulas de cilindro, válvulas macho y neumáticas) o gas y aire comprimido por ejemplo.

¿Qué es la energía peligrosa?

Las diversas fuentes de energía, incluyendo la eléctrica, mecánica, hidráulica, neumática, química y térmica, presentan riesgos significativos para los trabajadores involucrados en el mantenimiento, reparación y operación (MRO) de maquinaria y equipos. Durante las actividades de MRO, el arranque inesperado o la liberación de energía acumulada pueden resultar en lesiones severas o incluso fatales.

¿Cuáles son los riesgos de la energía peligrosa?

Las lesiones graves o fatales son un riesgo significativo si no se controla adecuadamente la energía peligrosa durante las operaciones de MRO. Dichas lesiones pueden incluir electrocuciones, quemaduras, aplastamientos y cortes.

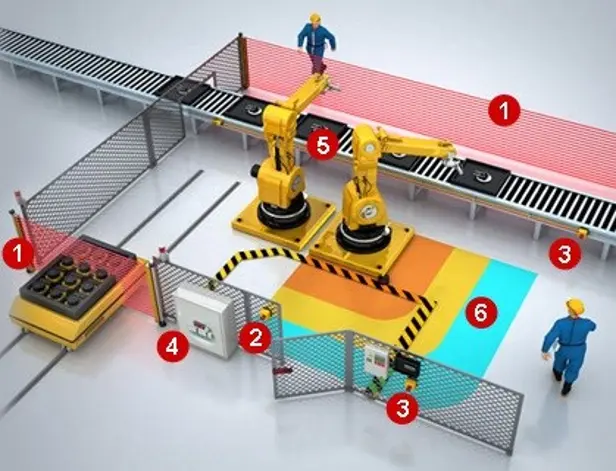

Por ejemplo, una válvula de vapor puede abrirse de manera inesperada, un sistema transportador atascado puede liberar su carga de forma imprevista, o un colega puede activar accidentalmente un equipo que estaba en estado de reposo, lo que podría ocasionar lesiones severas a quienes se encuentren realizando tareas de MRO.

¿Cómo se controla la energía peligrosa?

La implementación de un Programa de Control de Energía Peligrosa, que contemple el Acceso Seguro a Maquinaria (SAM) y el sistema de Bloqueo y Etiquetado (LOTO), es de suma importancia. La normativa de la OSHA (29 CFR 1910.147) establece directrices claras para la gestión de la energía peligrosa y requiere que los empleadores proporcionen capacitación adecuada a los trabajadores sobre estos procedimientos.

Es imperativo que todos los empleados reciban formación exhaustiva sobre la correcta aplicación de estos procedimientos, así como la estricta prohibición de reiniciar máquinas que se encuentren bloqueadas. Asimismo, se deben desarrollar protocolos específicos para el etiquetado y el reentrenamiento, con el fin de asegurar la competencia continua en el manejo de la energía peligrosa.

¿Cuáles son los 6 pasos de un procedimiento LOTO?

1. Protocolo de Apagado y Parada

Es fundamental establecer un protocolo riguroso para el apagado de las máquinas, así como realizar una evaluación exhaustiva de los riesgos potenciales asociados y las herramientas de control disponibles, antes de proceder con cualquier operación de mantenimiento.

2. Implementación del Apagado

Una vez completada la fase de planificación y preparación, se puede dar inicio al proceso de apagado y bloqueo de las máquinas que requieren intervención. Es crucial que todo el personal, independientemente de su relación directa con el equipo, esté debidamente informado sobre el procedimiento a seguir.

Para ello, se deberá adherir estrictamente al protocolo previamente diseñado, el cual debe ser lo más detallado posible y contemplar todas las eventualidades.

3. Aislamiento del Equipo

El equipo no se considerará completamente apagado hasta que se haya verificado la desconexión de todas las fuentes de energía. Esto incluye tanto las fuentes de energía primarias (electricidad, agua, gas, vapor, aire comprimido) como la purga de energía secundaria (energía cinética, calor residual, derrames o vapores).

Una vez que el equipo esté completamente aislado de cualquier fuente de energía, se podrá avanzar a la siguiente fase.

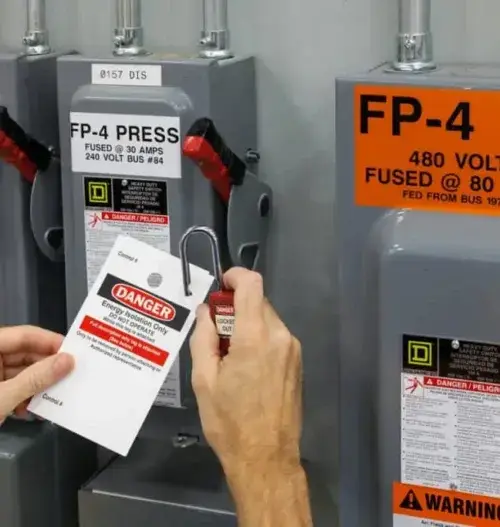

4. Bloqueo y Etiquetado

Con el equipo debidamente aislado de las fuentes de energía, procederemos a la instalación de dispositivos de bloqueo, candados y etiquetas en todos los puntos de posible fuga de energía. Cada elemento debe estar correctamente etiquetado y codificado para facilitar un control visual claro y efectivo. Estos dispositivos asegurarán que las fuentes de energía permanezcan en una posición "segura" y evitarán cualquier activación accidental.

5. Comprobación y Manejo de Energía Almacenada

Todo procedimiento LOTO debe incluir medidas para identificar y gestionar las energías residuales, asegurando que estas sean liberadas, desconectadas, restringidas o convertidas en no peligrosas. Esto implica la implementación de protocolos preventivos, como sistemas de frenado y válvulas de alivio, que actúen sobre la energía y notifiquen a los operarios involucrados en el proceso.

6. Verificación del Aislamiento del Equipo

Esta fase final permite confirmar que no existen riesgos para los operarios y trabajadores. Una vez que el equipo ha sido apagado, aislado, bloqueado, etiquetado y se ha verificado la ausencia de energías activas, es el momento de realizar una revisión exhaustiva de todo el proceso.

Solo después de que un técnico autorizado haya verificado la correcta implementación de cada paso del procedimiento y la imposibilidad de reactivar el equipo, será seguro iniciar los trabajos de mantenimiento.